Indice Contenuti

- La definizione di AGV

- Una panoramica

- I veicoli a guida automatica AGV

- I sistemi di guida

- La comunicazione e il sistema di controllo

- I Tipi di AGV

- Gli AGV a forche

- Gli AGV a sollevamento

- Gli AGV a rulliere / AGV a catenarie

- Gli AGV a traino

- Gli AGV customizzati

La definizione di AGV

Questo articolo si incentra su i principali tipi di AGV disponibili sul mercato.

Iniziamo con il chiarire la definizione della parola AGV:

Un AGV, ovvero un Automated Guided Vehicle (Veicolo a Guida Automatica) è un macchinario senza conduttore umano utilizzato in vari settori produttivi o di servizio per spostare prodotti (finiti o semilavorati) o equipaggiamenti. Si differenzia da un veicolo a guida autonoma per il fatto che non calcola in modo dinamico i percorsi da seguire, ma ha dei tracciati programmati da cui non può discostarsi.

Consiglio

Non c'è modo migliore, per capire di cosa la propria attività ha bisogno, che schiarirsi un po' le idee su quali sono le proposte tecnologiche che offre il mercato e su come funzionano.

Una Panoramica

I veicoli a guida automatica AGV

I veicoli a guida automatica (AGV) sono in uso dagli anni ’50. Gli AGV sono mezzi industriali senza conducente,di solito movimentati da motori elettrici alimentati a batterie. Gli AGV hanno dimensioni variabili: dal trasporto di piccoli carichi di pochi chilogrammi fino a carichi superiori a 100 tonnellate. L’ambiente di lavoro può variare da uffici con pavimento in moquette ad aree portuali.

I moderni tipi di AGV sono veicoli controllati da un computer di bordo. La maggior parte dei sistemi AGV comprende un software di gestione del sistema, ottimizzando l’utilizzo degli AGV, dando ordini di trasporto, tracciando il materiale in trasferimento e dirigendo il traffico degli AGV.

La gestione automatica del carico con gli AGV è utilizzata in molti sistemi. L’AGV può prelevare e consegnare pallet o trasferire carichi automaticamente utilizzando forche, rulliere, piattaforme di sollevamento ecc. a seconda del tipo e della dimensione delle unità da gestire.

I primi AGV venivano costruiti come “tuggers” (AGV da traino) che trainavano i carichi o progettati come veicoli di sollevamento. L’unica funzione era trasportare. Oggi gli AGV possono essere equipaggiati con bracci e pinze robotiche ed eseguire funzioni di gestione molto complesse. Gli AGV sono utilizzati anche come macchine di stoccaggio dotate di forche, movimentando carichi in scaffali di stoccaggio fino a 10 metri di altezza o più.

I sistemi di guida

È possibile implementare diversi metodi di guida e navigazione. I primi AGV seguivano un filo guida induttivo o una linea ottica visibile, dipinta o realizzata con nastro adesivo sul pavimento. Il filo guida induttivo è ancora il sistema di guida più utilizzato per i vbeicoli a guida automatica che operano su pavimenti in calcestruzzo, anche per le nuove installazioni.

Molte aziende hanno provato a inventare metodologie alternative al filo guida induttivo. Negli anni sono stati progettati sistemi di guida e navigazione AGV con scanner laser (sicuramente il tipo di navigazione più performante), transponder, giroscopi ad inerzia, ultrasuoni, magneti interrati, sistemi di visione con telecamere, ecc.

Alcuni dei nuovi tipi di sistemi di guida per carrelli automatici sono chiamati sistemi di navigazione a riconoscimento dei contorni. Questi sistemi AGV richiedono tuttavia riferimenti di guida installati lungo o attorno al percorso veicolo automatico. Alcuni moderni sistemi filoguidati utilizzano i fili interrati solo come riferimenti statici e gli AGV possono fare molte operazioni lontano dal filo. La questione della navigazione AGV è sempre una questione del grado di libertà che si desidera per il sistema, e deve essere presa in considerazione in relazione al prezzo del sistema e i costi per le modifiche e la manutenzione del sistema AGV dopo l’installazione. Lo svantaggio di molti sistemi di navigazione freerange è che il software diventa molto esteso e può diventare difficile da mantenere e modificare per gli altri anche per i più esperti.

La comunicazione e il sistema di controllo

I moderni veicoli a guida automatica utilizzano generalmente le comunicazioni wireless, con un Wi-Fi o con una radio FM, per trasmettere dati dai veicoli al sistema di controllo e viceversa. Le comunicazioni radio di per sé hanno creato molta libertà nel design dei sistemi di carrelli automatici AGV. Molti produttori di carrelli elevatori e sviluppatori di sistemi di controllo stanno cercando di trovare uno standard per soddisfare la maggior parte delle casistiche. La maggior parte degli AGV venduti oggi sono comunque macchine speciali, progettate appositamente per scopi speciali. I blocchi costituenti i veicoli a guida automatica , come controlli, motori, azionamenti ecc. sono standardizzati ad alto livello, il che mantiene bassi i costi, a un livello competitivo anche per le macchine speciali.

Esistono molteplici tipi di AGV e ognuna ha le sui peculiari caratteristiche.

Il fattore principale che distingue due robot è il tipo di carico che devono trasportare, siccome un AGV può trasportare i più svariati tipi di prodotto (da carrelli di vassoi per la mensa in un ospedale alla scocca di una super-car in una industria automobilistica), anch’essi sono spesso molto diversi tra loro.

I tipi di AGV

Esistono moltissimi tipi di AGV sul mercato, ma le principali tipologie sono raggruppabili in alcune famiglie principali: a forche, a sollevamento, a rulliere (o catenarie) e a traino; tutto quello che non rientra in queste categorie può essere considerata una soluzione customizzata ad-hoc per una particolare implementazione.

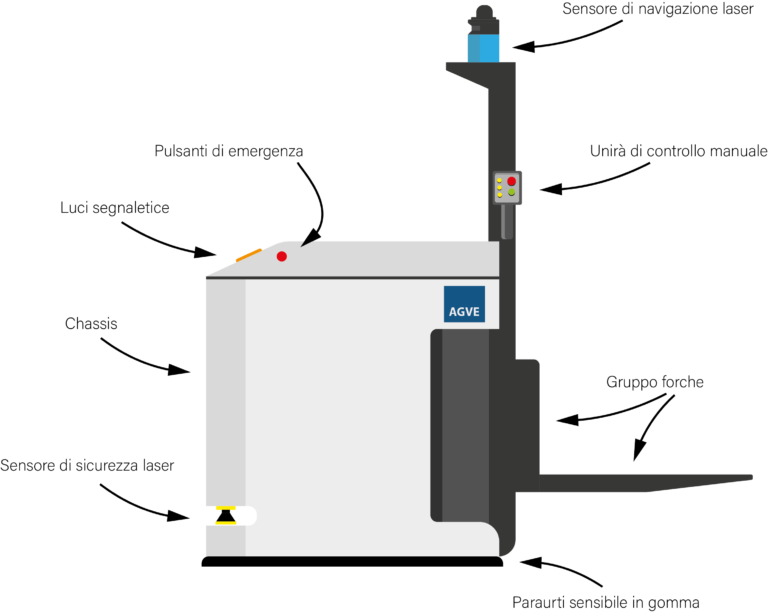

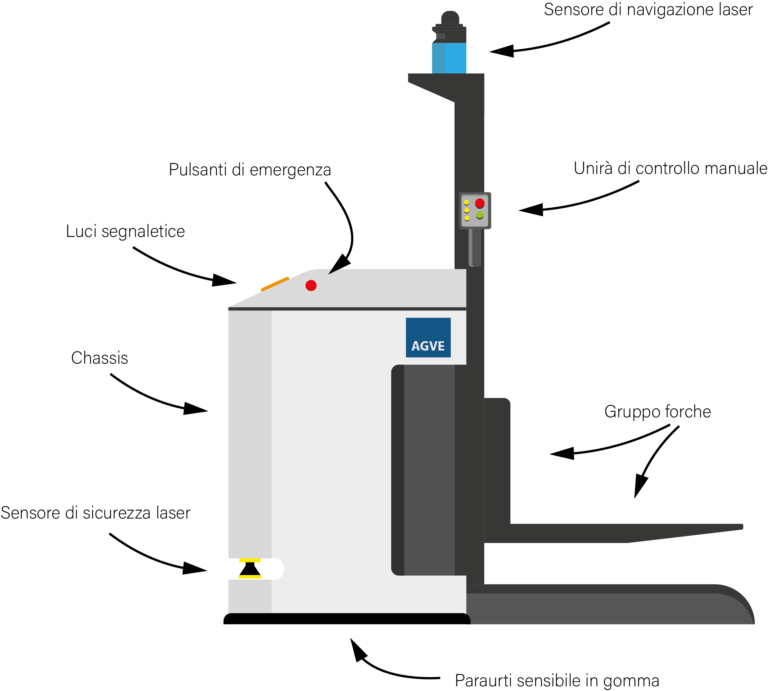

Gli AGV a forche

In inglese forklift AGV, detti anche muletti automatici o carrelli elevatori automatici, è il più comune tra i tipi di AGV. Non sono altro che dei muletti (trans-pallet) automatici, quindi mezzi con lo scopo di trasportare dei pallet (tipicamente euro-pallet) di qualsiasi materiale, all’interno di un magazzino, di una linea produttiva o di un qualsivoglia ambiente in cui sia necessario trasportare pallet o simili.

Tipicamente, a differenza di un normale muletto manuale, le forche dell’AGV seguono il veicolo invece di precederlo, generalmente per una questione di sicurezza e di protezione del carico. In alcuni casi le forche possono anche essere telescopiche a presa laterale, veicoli detti detti bi-laterali: ad esempio quando è necessario che l’AGV si accosti ad una rulliera per prelevare o depositare un pallet. Questa tipologia di AGV può sollevare i carichi sia con un sollevatore a circuito idraulico che a vite senza fine, gestendo carichi fino a svariate tonnellate di peso e fino a 10 metri di altezza.

Produciamo inoltre veicoli a guida automatica che possono aumentare o diminuire la distanza tra le forche, per sollevare diversi tipi di carichi, e AGV tri-laterali che possono prelevare carichi sia dai lati che frontalmente.

Per quanto riguarda gli AGV a forche frontali essi si dividono ancora di alcune sotto categorie: con e senza contrappeso e con uno o due gruppi di forche. Gli AGV senza contrappeso utilizzano delle “zanche” stabilizzatrici per impedire che il veicolo si ribalti in fase di sollevamento, quelli contrappesati invece non ne hanno bisogno ma sono molto più pesanti. Gli AGV a più gruppi forche invece possono trasportare più carichi contemporaneamente, mantenendoli uno sopra l’altro.

Ecco alcuni schemi ed esempi di carrelli automatici di nostra produzione:

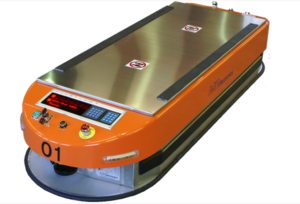

Gli AGV a sollevamento

Detti anche AGV “tartaruga” o AGV “sogliola”, sono una particolare famiglia di AGV che non dispone di un gruppo forche per prelevare i carichi ma li solleva, di solito posizionandosi sotto di essi. Generalmente dispongono di una tavola elevatrice che può essere a pantografo o a spira-lift. Sollevano grazie a un motore idraulico o elettrico in base al tipo di applicazione. Un esempio di questi veicoli può essere trovato in svariate aziende ospedaliere dove gli AGV sollevano carrelli mensa o lavanderia, o anche nelle industrie ceramiche dove portano grossi e alti pancali di materiale ceramico finito o in lavorazione.

Questi veicoli a guida automatica possono sollevare anche grossi carichi di molte tonnellate e fino a 2 metri di altezza.

Spesso dispongono di due moto-ruote per poter effettuare movimenti quadri-direzionali senza percorrere curve.

Generalmente fuori escono dallo standard da catalogo e sono prodotti ad-hoc per la specifica applicazione.

Gli AGV a rulliere o a catenarie

Sono una famiglia di carrelli automatici che dispone di un sistema di rulliere o di catenarie, che permettono al veicolo di “tirarsi” il carico a bordo, e di “scaricarlo” su altre rulliere o catenarie. Vengono utilizzati nel caso in cui un AGV debba accostarsi a una rulliera o catenaria per effettuare la procedura di prelievo o deposito del prodotto. Possono essere gestiti molti tipi di prodotto, dagli euro-pallet a carichi con forma speciale. Non ci sono limiti di peso per questa tipologia di veicoli a guida automatica.

Questi AGV possono ospitare a bordo anche più di un carico alla volta.

Gli AGV a traino

Detti anche Towing AGV o Tractor AGV, sono dei veicoli, delle più disparate forme e dimensioni, che non sollevano i carichi ma li trainano. Va da se che è necessario che il carico sia disposto su un supporto dotato di ruote.

Generalmente l’AGV si aggancia a un supporto predisposto sul carrello da trainare in modo automatico. Anche lo sgancio viene in maniera automatica. Potrebbe essere necessario l’intervento di un operatore per dare l’OK all’AGV per intraprendere la missione prima di partire.

Non ci sono limitazioni di peso per il carico da trainare. Possono essere trainati anche carichi di molte tonnellate.

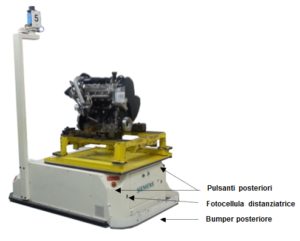

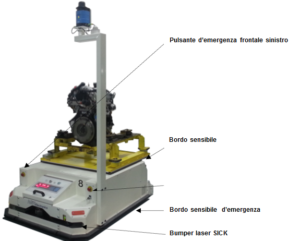

Gli AGV customizzati

Questo tipo di veicoli a guida automatica ha nessuna caratteristica specifica, ma viene realizzato progettando un prototipo insieme al cliente per determinare la soluzione più adatta per situazioni che non rientrano in nessuno standard.